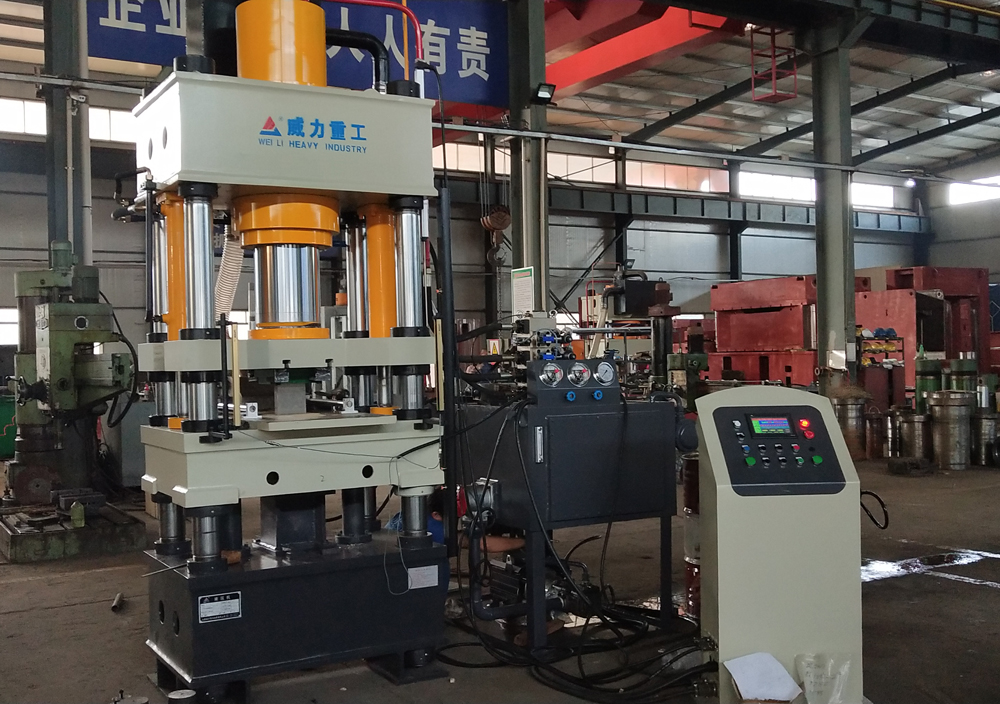

全自动陶瓷粉末成型液压机是山东威力重工机床有限公司为客户量身定做的粉末制品成型压力机,吨位为315吨,该系列液压机适用于粉末模压成型全自动化控制成型,广泛应用于电子、粉末冶金、金属粉末,软磁行业导性干压成型、化工、车辆制造、医药、能源和环保工业、娱乐用品及玩具行业等。适用的干压粉料有:黑色和有色金属粉末、电子陶瓷粉末、铁氧体、稀土粉末、硬质合金粉末、聚四氟乙烯、金刚石和石墨粉等。

YW74-315吨液压机_全自动陶瓷粉末液压机是一款高效陶瓷粉压制成型设备,四梁四柱结构、运行稳定、动作可靠,最关键的是全自动陶瓷粉末成型机采用PLC控制实现了自动布料、自动脱模、双向压制、各工步压力比例可控。

设备使用条件:

1、设备工作区域温度:-10~60℃(±)

2、动力电源:三相四线制380V、50HZ,电压波动范围380V±10%

3、冷却方式:水冷装置

4、液压系统使用介质:46号抗磨液压

全自动陶瓷粉末液压机工作原理:

油泵把液压油输送到集成插装阀块,通过各个单向阀和溢流阀把液压油分配到油缸的上腔或者下腔,在高压油的作用下,使油缸进行运动.液压机是利用液体来传递压力的设备。液体在密闭的容器中传递压力时是遵循帕斯卡定律。

315吨陶瓷粉末模压液压机应用:

工业陶瓷、特种陶瓷、日用陶瓷、卫生陶瓷、化工陶瓷、工艺陶瓷等方面均取得很好的应用。

陶瓷粉末成型液压机性能特点:

1、机器采用PLC控制和预压、浮动压制、后压、拉下脱模先进成型工艺。

2、在成型过程中,可多次排气,以消除坯件中夹杂的空气,使产品密度达到某一特定值,以减少变形、控制烧结收缩率和得到最佳电气性能。

3、具有芯杆驱动机构,可提高制品内壁部分密度均匀性,并可防止制品在脱模时产生内裂纹。

4、机器关键位置(加粉高度、压制终了位置、脱模位置)采用机械定位,重复定位精度≤±0.02mm。

315T陶瓷粉末成型液压机工作方式:

1.点动:按相应按钮即产生相应动作,松开则动作停止

2.手动:按相应按钮则产生相应动作直至极限位置

3.半自动:(1)定压控制:滑动梁快速下降→慢速下降→加压至电接点压力表DJ上限后保压延时→卸压→回程(最后停止)

(2)定程控制:滑动梁快速下降→慢速下降→加压当滑动梁碰到接近开关XK时发讯开始保压延时→卸压→回程(最后停止)

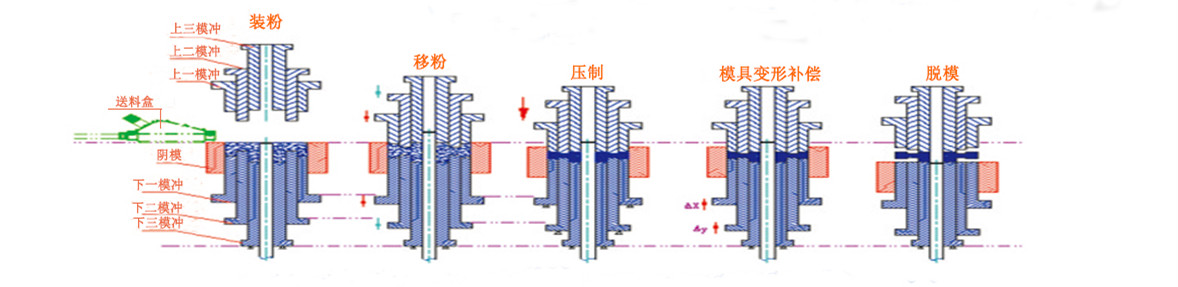

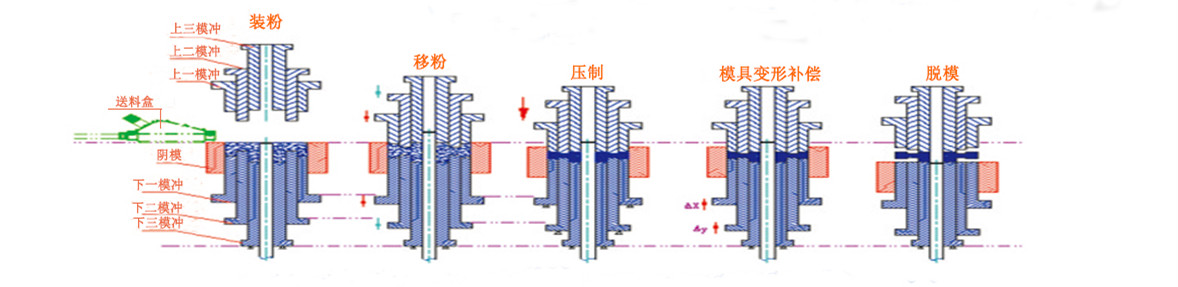

粉末成型液压机加工示意图

陶瓷粉末的生产工艺从总体上来看主要可分为三个阶段:制粉→成型→烧成。今天我们来探讨其中的粉末成型工艺,陶瓷制品的原料是松散的粉体材料,粉体成型的过程是通过外力将松散粉末原料或者其聚集体制成具有一定尺寸、和强度的坯体或制品。在先进陶瓷的成型工艺中,陶瓷粉末原料均需经过一定的加工处理,才能制成适合于特定成型方法的坯料。

压制成型法又称为模压成型,是将粉料(含水量必须控制在4%-7%,甚至可达1%-4%)加入少量粘结剂进行造粒,然后将造粒后的粉料置于模具中(干压成型一般为钢模,冷等静压为橡皮膜)中,在压力机械上加压形成一定形状的坯体。

压制成型法的特点是粘结剂含量较低,不经过干燥就可以直接焙烧,坯体的收缩率小,该方法大大提高了坯体的致密程度,进而提高了制件的强度,而且压制成型的机械化水平较高。

YW74-315吨液压机_全自动陶瓷粉末液压机模压是基于较大的压力将粉状坯料在模型中压成的,其实质是在外力作用下颗粒在模具内相互靠近,并借助内摩擦力牢固地把各颗粒联系起来并保持一定形状的工艺。

工艺流程包括喂料、315吨液压机加压成型、脱模、出坯、清理模具。

1、喂料:将粉料颗粒装填入YW74-315吨液压机_全自动陶瓷粉末液压机模框内,为了保证坯体的规格和质量,喂料应该均匀并定量。

2、加压成型:利用模具之间的相对运动给疏松的粉料施加压力,使粉料压紧成致密的坯体。该工序是压制成型中的关键工艺,需要控制施加压力的大小、压制时间及压制方式等因素,任何条件的改变都有可能导致坯体质量发生变化。

3、脱模:将成型好的坯体从模具型腔内脱出。

4、出坯:将顶出的成型好的坯体移动至放坯台面上或输送带上。

5、清理模具:必要时还需要在模腔内壁喷油来润滑。

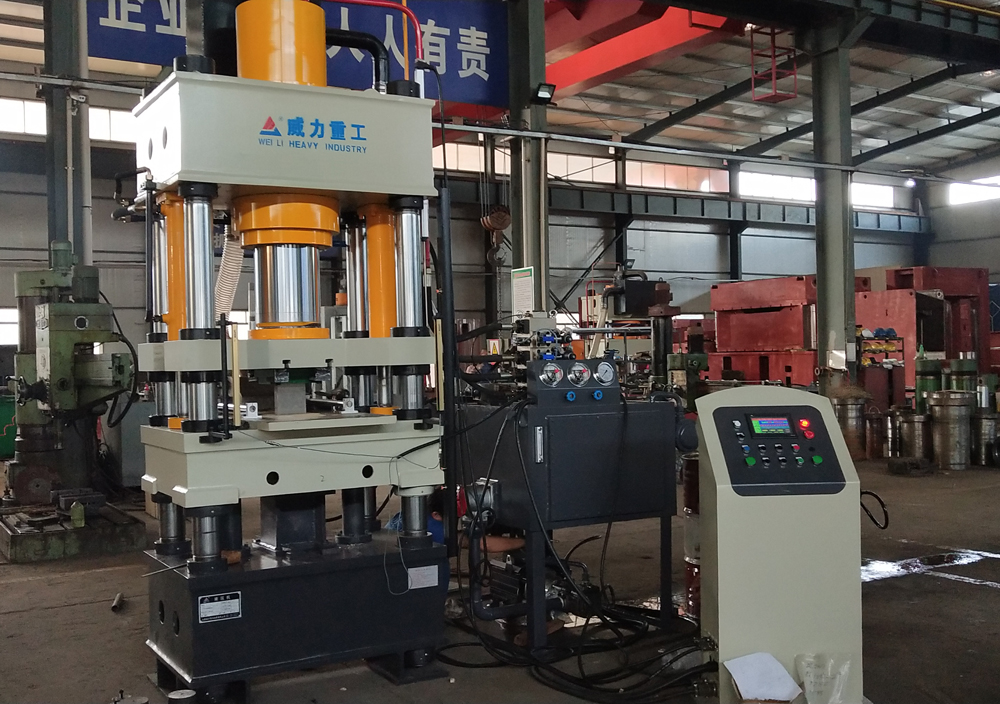

315吨液压机试机

315吨液压机试机

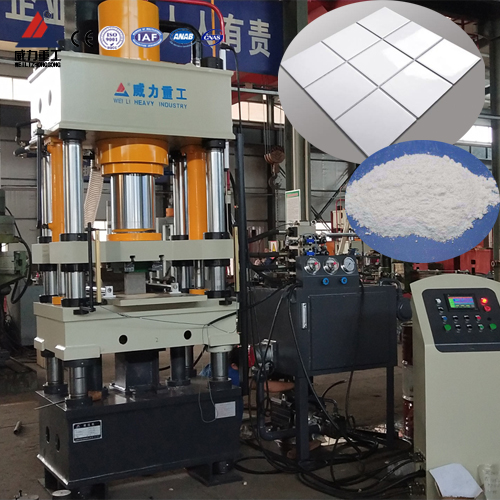

315吨液压机压制陶瓷转成品

陶瓷粉末成型机是液压机厂家山东威力重工机床有限公司为客户定做的陶瓷粉末成型液压机,本机工作台面有效尺寸以及吨位可定做,适用于以结构件为主的粉末冶金,机械零件的生产,同时也适用于精密陶瓷、电子陶瓷及硬质合金制品的压制成型。如果您对本公司生产的产品感兴趣,请直接与我们联系,我们将为您提供更多的生产加工资料,咨询热线:0632-5850029 18306370898(同微信号)

315吨液压机压制陶瓷转成品

陶瓷粉末成型机是液压机厂家山东威力重工机床有限公司为客户定做的陶瓷粉末成型液压机,本机工作台面有效尺寸以及吨位可定做,适用于以结构件为主的粉末冶金,机械零件的生产,同时也适用于精密陶瓷、电子陶瓷及硬质合金制品的压制成型。如果您对本公司生产的产品感兴趣,请直接与我们联系,我们将为您提供更多的生产加工资料,咨询热线:0632-5850029 18306370898(同微信号)

![]()